超聲波疲勞試驗原理和優點

閱讀:2426 發布時間:2019-11-9

超聲波疲勞試驗原理:

超聲疲勞試驗是一種加速共振式的疲勞試驗方法,在被加載試樣上建立機械諧振波。基于壓電伸縮原理并利用高能超聲波諧振技術,它的測試頻率(20kHz)遠遠超過了常規疲勞測試頻率。在實際試驗時間內能得到疲勞度以及閾值附近的數據,由于頻率高,能夠迅速地檢測各種各種工業材料的高重復周期的疲勞極限。

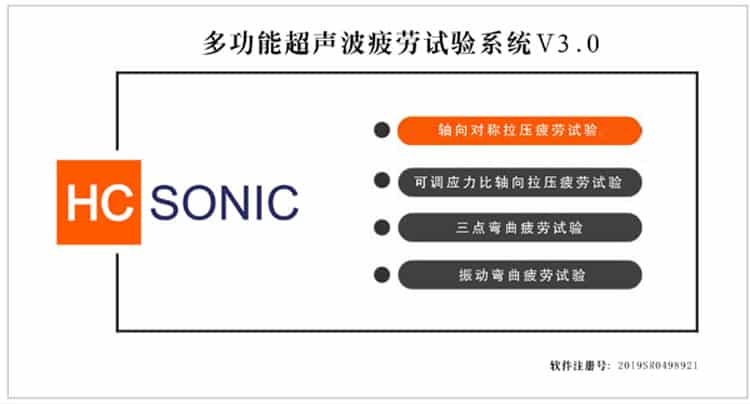

針對現代機械裝備零件超長壽命和超高可靠性要求,超聲疲勞試驗機基于超聲波諧振原理,在試樣上產生高頻振動載荷,完成材料的(超)高周疲勞性能試驗。本公司研制的第三代多功能超聲疲勞試驗機具有工作頻率范圍寬、輸出幅值大、控制精度高的特點,可以開展各種金屬材料和復合材料的變應力比軸向對稱拉壓、變應力比三點彎曲、振動彎曲等多種加載形式的超聲疲勞試驗,同時提供軸向拉壓、三點彎曲、振動彎曲等各類試樣的輔助優化設計軟件。

超聲疲勞試驗優點

- 可作隨機變幅加載,包括低水平載荷,從而更接近工程實際。

- 采用計算機設定和控制試驗,可以簡單地再現微小缺陷而產生的疲勞破壞。

- 由于在共振狀態下進行試驗,可以產生高應力,能夠進行1000MP*的鋼材試驗。

- 試驗設備所需輸出功率很低(數十瓦到數百瓦),可大量節省能源,節約試驗經費。

- 諧振時試件端部的應力水平很低,從而簡化了試件裝夾,只需一端裝夾,這對于脆性材料很有利。

- 以20KHz的重復頻率快速評價金屬材料的疲勞壽命,縮短試驗時間數百倍乃至上千倍。

以10 9疲勞試驗為例

20Hz伺服液壓疲勞試驗需要1.5年;

50Hz旋轉彎曲試驗機需要231天;

300Hz高頻振動臺需要38.5天;

20Khz超聲疲勞實驗僅需13.8小時。

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網